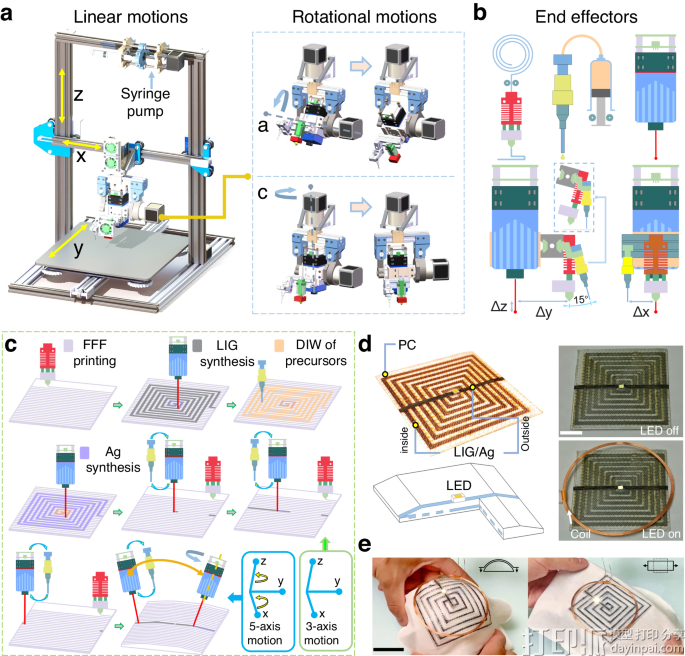

在传统的制造业中,把多种材料组装成复杂的3D结构是一大挑战。然而,一项新近的研究提出了自由形态多材料组装过程(Freeform Multimaterial Assembly Process, FMAP),这一过程融合了多种技术,使得结构性和功能性材料能无缝地组装成多功能对象。

该过程融合了自由形态激光诱导(Freeform Laser Induction, FLI)、直接喷墨写入(Direct Ink Writing, DIW)以及熔融丝材制造(Fused Filament Fabrication, FFF),实现了功能丰富的复杂3D物体的创造。

研究者们在3D打印领域推进了多材料的组装技术。使用FMAP平台和工作流程,结合结构性与功能性材料组装出3D设备。图片来源: 密苏里大学。FMAP方法能在3D结构中精确地放置功能性材料,克服了目前多材料制造技术的局限性。通过结合利用FLI、DIW和FFF,此过程不仅多样化地组装材料,还大大减少了废物,增加了个性化定制的可能性。

其关键优势包括:

- 流程简化:FMAP简化了制造过程,无需在不同设备中进行繁琐的多步骤处理。

- 灵活性:FLI技术使得功能性材料可以在3D结构的任意预定位置进行精确铺设,极大增强了设计的灵活性。

- 材料利用:此方法通过直接加工不同的功能性材料,有效减少了原料浪费,提升了材料的使用效率。

- 功能多样性:制造出的3D物体展现了丰富的功能性,比如LEDs、应变传感器、紫外线传感器、电磁铁和微流控反应器,展示了FMAP应用的广泛性。

实验结果证实了FMAP在造出集成功能部件的复杂3D结构方面的有效性。拉伸测试和材料属性的详细分析表明,所制造材料保持了良好的机械特性和出色的电导性。

总的来说,FMAP在多种材料组装领域代表了一项重要的进步,为电子、机器人和微流体等多个行业的集成、多功能3D物品开发提供了一个有前景的道路。

980 0

登陆后参与评论

2025-10-31 11:47:06

2025-10-31 11:43:51

2025-10-31 11:38:44

2025-10-31 11:34:17

2025-10-31 11:32:21

2025-10-31 11:30:41

2025-10-31 11:28:50

2025-10-29 11:23:23

2025-10-29 10:52:06

2025-10-27 11:06:26

2025-10-27 11:04:46

2025-10-27 11:02:38