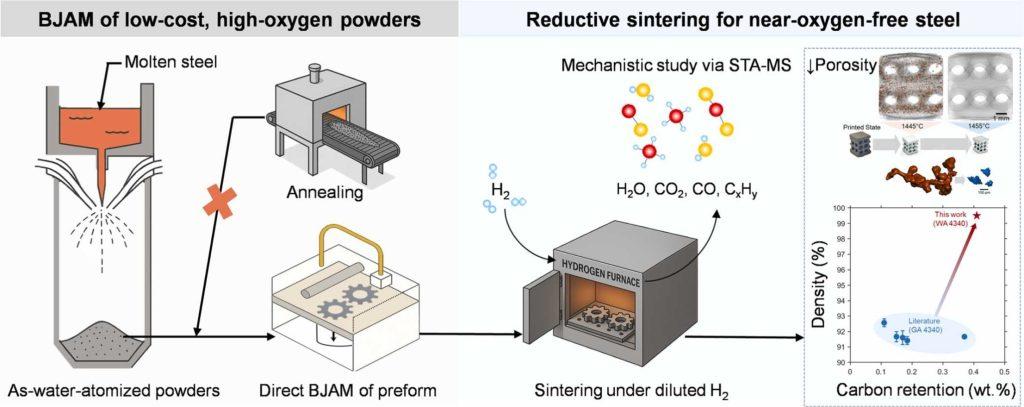

滑铁卢大学多尺度增材制造实验室与弗劳恩霍夫制造技术与先进材料研究所联合开发出一项革命性工艺——一步法还原烧结技术,该技术使得采用水雾化钢粉直接进行粘结剂喷射增材制造成为可能。这项发表于《材料加工技术期刊》的研究,通过省略传统打印前需对粉末进行退火处理的环节,实现了原位氧化物还原、精准碳控及超过99.7%的致密化效果,为利用未精炼原材料实现低成本、低能耗金属制造开辟了新路径。

突破传统限制的工艺革新

传统钢铁增材制造依赖成本高昂的气雾化或等离子雾化粉末,且需经过多道预处理工序以满足纯度与流动性要求。水雾化粉末虽成本降低约70%,但其表面氧化物需在900-1200°C纯氢环境中进行退火处理——该环节占粉末生产总能耗的50%以上。

新技术完全绕过了退火步骤:采用力拓金属粉末公司提供的AISI 4340水雾化钢粉,通过ExOne M-Flex粘结剂喷射系统以20%饱和率打印构件后,在5%氢氮混合气氛中直接进行还原烧结。该气氛环境有效抑制碳氢化合物形成,防止过量碳流失,同时在近1455°C峰值温度下实现近全致密化且无几何变形。

化学反应机理的系统解析

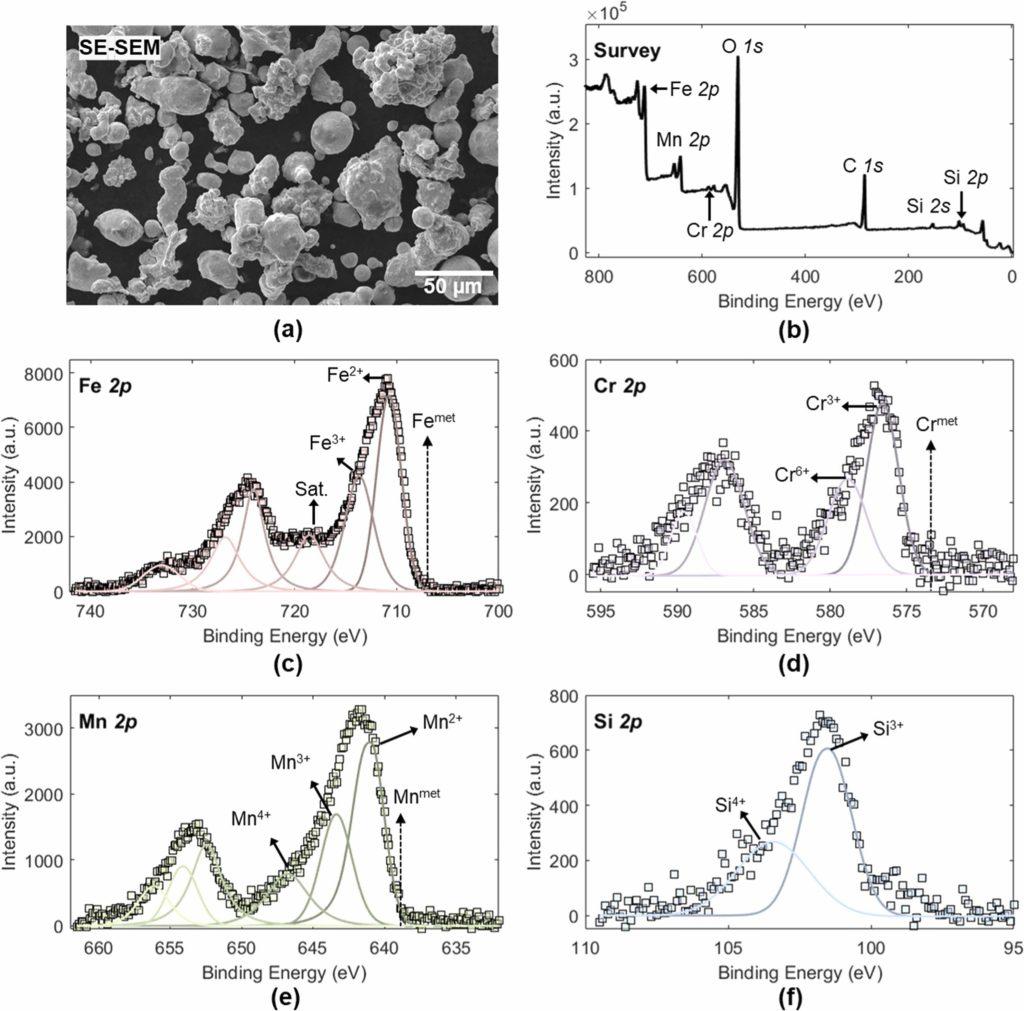

对原始粉末的表征显示其颗粒形貌不规则且表面覆盖多价态氧化物。经修正的埃林汉姆图热力学模型表明:Fe₂O₃等高价氧化物可在低温被氢还原,而Cr₂O₃等稳定氧化物需依赖碳基还原。

加热过程中,粘结剂在500°C以下分解产生CO/CO₂气体;600°C前为氢主导还原阶段;超过该温度后碳基氧化还原反应占据主导——热重-质谱联用数据监测到CO释放量显著增加。当温度突破735°C(对应钢的体心立方向面心立方转变),CO加速生成并通过布杜阿尔平衡驱动残余氧化物还原。

在1200°C以上,氧含量降至0.03wt%以下,碳稳定在0.38-0.43wt%的理想区间。这种碳平衡成功触发超固相线液相烧结:1445°C附近的局部熔化促进颗粒重排与孔隙消除,X射线断层扫描证实孔隙率低于0.3%。

工艺对比与过程控制

纯氢环境试验导致严重脱碳却未显著还原氧化物,证实高氢分压会促进氧内部转移而非净脱氧。而稀释氢气混合气实现了碳保留与化学还原的平衡。

同步热分析-质谱联用技术精确识别出四个反应区间:500°C以下粘结剂分解、500-600°C氢介导还原、600°C以上CO驱动氧化还原、1200°C附近完全脱氧。这些发现与热力学预测一致:高温下一氧化碳成为主导还原剂,氢浓度对最终脱氧影响减弱。

技术价值与产业前景

水雾化粉末虽广泛用于粉末冶金与金属注射成型,但其氧化物污染与烧结响应差的问题长期制约增材制造应用。新工艺通过将粉末精炼与零件固结合并为单一工序,无需单独退火与外部碳添加剂,为结构钢粘结剂喷射3D打印直接使用原始粉末提供了完整解决方案。

该技术成功将含杂质粉末转化为成分均衡的致密合金,在复杂点阵结构中保持几何保真度,展现工业化放大潜力。研究团队下一步将探索大尺寸构件中气体扩散与反应动力学的尺度效应,通过调整保温时间确保均匀脱氧。

421 0

登陆后参与评论

2025-12-17 10:27:00

2025-12-17 10:21:20

2025-12-17 10:16:42

2025-12-17 10:14:10

2025-12-16 10:41:12

2025-12-16 10:32:58

2025-12-16 10:24:55

2025-12-16 10:20:29

2025-12-16 09:46:52

2025-12-12 09:23:58

2025-12-12 09:21:44

2025-12-12 09:19:39