奥地利莱奥本矿业大学与德国弗劳恩霍夫陶瓷技术与系统研究所联合发布了一项关于增材制造陶瓷强度限制性缺陷的详细研究。这篇题为《增材制造陶瓷中的强度限制性缺陷》的论文,建立了涵盖三大主流陶瓷3D打印工艺(桶聚合成型、材料喷射、材料挤出)的缺陷分类体系,为系统性提升陶瓷构件性能提供了理论依据。

缺陷分类体系揭示工艺短板

尽管陶瓷增材制造能够成型复杂几何结构与内部流道,但其构件力学性能与传统陶瓷存在显著差距。研究团队首次明确区分了脆性材料固有的"瑕疵"与工艺引发的"缺陷",并建立了贯穿数字化切片、材料制备、清洁处理全流程的缺陷溯源框架。通过结合弗劳Hofe研究所的烧结技术与莱奥本大学的四点弯曲测试,借助显微分析与断口形貌学,实现了缺陷形态与成因的精准关联。

三大工艺缺陷图谱全景呈现

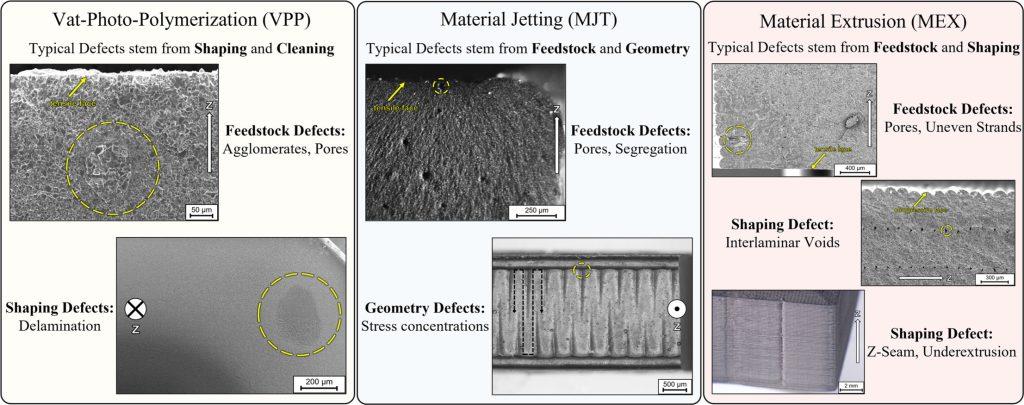

研究发现在不同打印工艺中均存在重复出现的强度限制性缺陷:

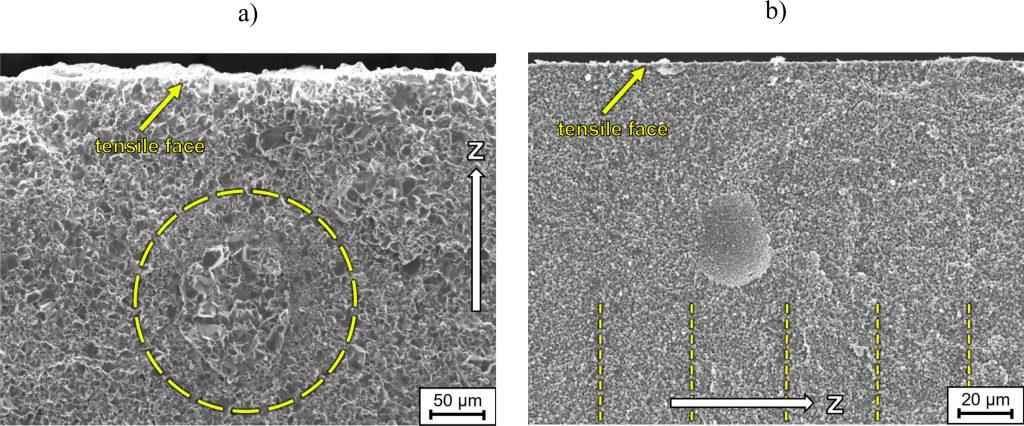

桶聚合成型:不当曝光参数与浆料液位不足导致贯穿多层的"虫洞"孔隙,乙醇清洗与超声波处理则引发生坯表面剥落

材料喷射:喷嘴堵塞与液滴成型不均形成空腔,轮廓与填充区的几何过渡带成为应力集中源

材料挤出:丝状沉积间隙与层间结合薄弱构成主要缺陷,垂直打印试样的层间剥离强度较水平方向下降达50%

断口分析推动标准化进程

研究表明,尽管不同工艺可采用相同原料,但各自形成的缺陷分布特征使其成为"从构件设计角度不可等同视之"的材料。断口分析被证实是极具性价比的缺陷诊断工具,相比仍在突破分辨率限制的无损检测技术,能更有效揭示缺陷形成机制。

作为 lithography-based ceramic manufacturing (LCM) 与多材料喷射技术的领先研究机构,弗劳恩霍夫IKTS在此前研究中已证实多材料陶瓷打印可行性,但始终受困于致密度与层间结合的挑战。本研究建立的标准化术语体系,将促进EN ISO/ASTM 52900:2021与VDI 3405等新兴标准的落地应用。

缺陷溯源助推工艺优化

研究提出的分类法将缺陷按工艺源头归为9大类:从数字化切片引发的表面锯齿与层间孔隙,到环境温湿度导致的层间剥离,再到设备磨损带来的金属夹杂。这种系统化映射关系为工艺优化指明了方向——通过在生坯阶段早期识别缺陷,可针对性调整打印参数、材料配方与处理规程。

尽管陶瓷固有脆性使完全消除缺陷不可实现,但通过结合机器学习与在线监测技术控制缺陷尺寸与分布,将显著提升构件可靠性。这项研究通过建立缺陷系统分类基础,为定量化强度建模与缺陷容限设计开启了新的可能。

440 0

登陆后参与评论

2026-01-30 11:10:25

2026-01-30 10:54:10

2026-01-30 10:44:37

2026-01-29 10:19:22

2026-01-29 10:11:11

2026-01-29 09:54:08

2026-01-28 08:54:00

2026-01-27 09:49:19

2026-01-27 09:42:32

2026-01-27 09:40:40

2026-01-27 09:39:39

2026-01-27 09:33:35