东京理科大学的一项新研究揭示了一种机器学习辅助方法,能显著提高碳纳米管纱线3D打印的精度,将几何误差减少近80%。这项由Junro Sano和Ryosuke Matsuzaki进行的研究发表在《Composites Part C: Open Access》上,展示了一个可解释的AI模型如何通过精确定位纤维捻度(而非直径)作为影响精度的最关键因素,来自动校正打印偏差。

用于纤维基精度的机器学习

传统的连续碳纤维增强聚合物3D打印依赖于粗且脆的纤维,这限制了打印部件的可实现曲率,通常使其大于1.5毫米。相比之下,碳纳米管纱线具有纳米级直径和更高的柔韧性,使其成为精细弯曲几何结构的理想选择。

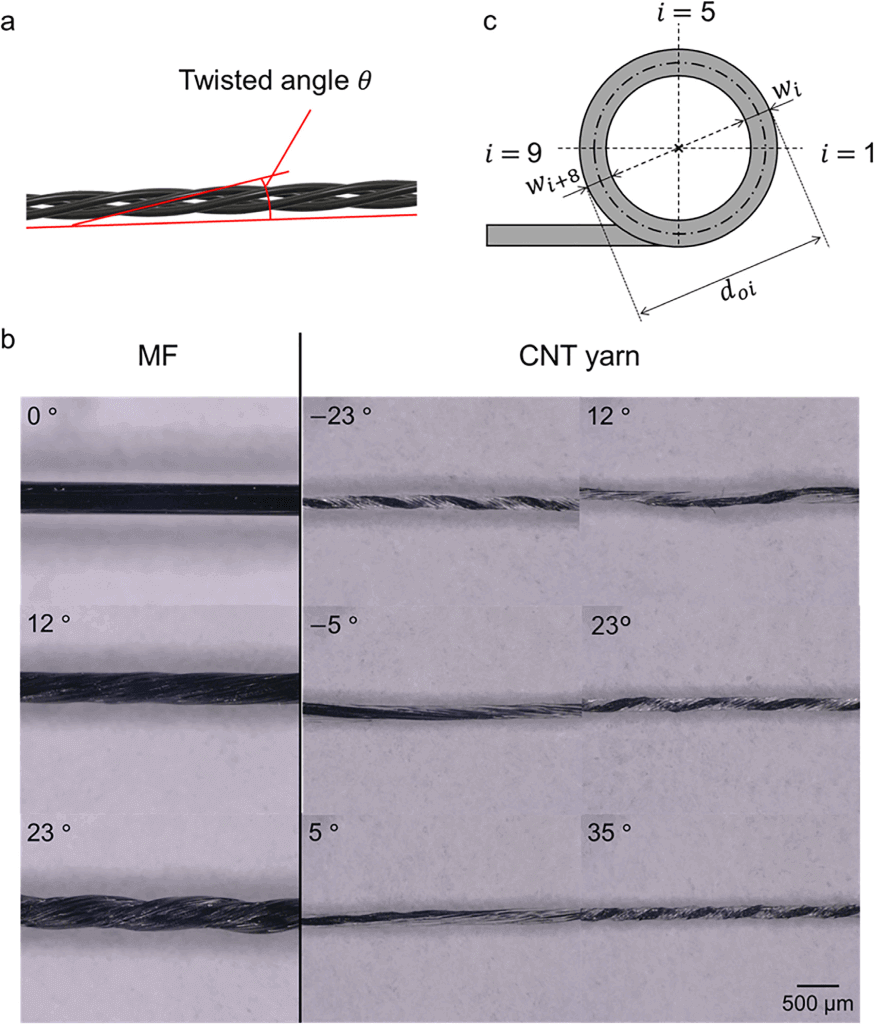

为了量化纱线捻度和直径如何影响打印质量,研究人员使用碳纳米管纱线(0.15毫米)和Markforged型碳纤维丝(0.4毫米),在-23°至35°不等的捻角下,3D打印了圆形测试路径。他们在显微镜下测量了半径偏差和宽度变化,并使用通过SHAP分析解释的LightGBM机器学习模型,来确定哪些参数对精度影响最大。

捻度对精度的影响优于直径

SHAP分析揭示了一个先前未知的关系:打印方向与捻角之间的相互作用决定了沉积的纤维是向内还是向外偏离。这一发现被证明至关重要。团队发现,在最小化弯曲路径中的半径误差方面,纤维捻度(而非其小直径)是主导因素。

通过创建一个将模型预测反馈到打印机设置的反馈回路,他们实现了半径误差减少79.3%,从而能够打印半径小至0.7毫米的圆。该模型的预测准确性通过R²值为0.891得到了验证。

从实验室到轻型无人机

为了证明实际可行性,团队使用他们的反馈控制工艺3D打印了一个无人机臂部件。未经反馈打印的部件与设计相比显示出明显的收缩,而经过反馈校正的部件则与预期尺寸紧密匹配,展示了机器学习优化的碳纳米管纱线打印在轻质复合材料应用方面的潜力。

迈向数据驱动的复合材料制造

该研究强调了可解释的机器学习如何通过自动补偿几何偏差,来帮助提高连续纤维增材制造的精度。根据作者的说法,该方法可以扩展到纤维增强热塑性塑料和其他复杂曲率几何结构,为更智能、数据驱动的复合材料制造铺平道路。

这项研究为探索人工智能和数据驱动控制如何提高增材制造精度的日益增多的研究增添了新内容。今年早些时候,阿伦大学的研究人员推出了一种高精度监控系统,以提高打印可靠性并实现金属打印过程中的自适应校正。与此同时,机器学习已被用于加速直接能量沉积研究,帮助实时预测工艺结果和优化参数。另一项关于人工智能控制3D打印的研究也证明了在尺寸精度和一致性方面取得了可衡量的进展。

总之,这些发展指向了一个闭环、自校正增材制造的未来,像Sano和Matsuzaki开发的这样的模型,将纤维增强复合材料带入了相同的智能制造范式。

300 0

登陆后参与评论

2025-12-18 09:54:05

2025-12-18 09:24:13

2025-12-17 10:27:00

2025-12-17 10:21:20

2025-12-17 10:19:05

2025-12-17 10:16:42

2025-12-16 10:59:10

2025-12-16 10:55:54

2025-12-16 10:50:50

2025-12-16 10:45:55

2025-12-16 10:44:12

2025-12-16 10:41:12