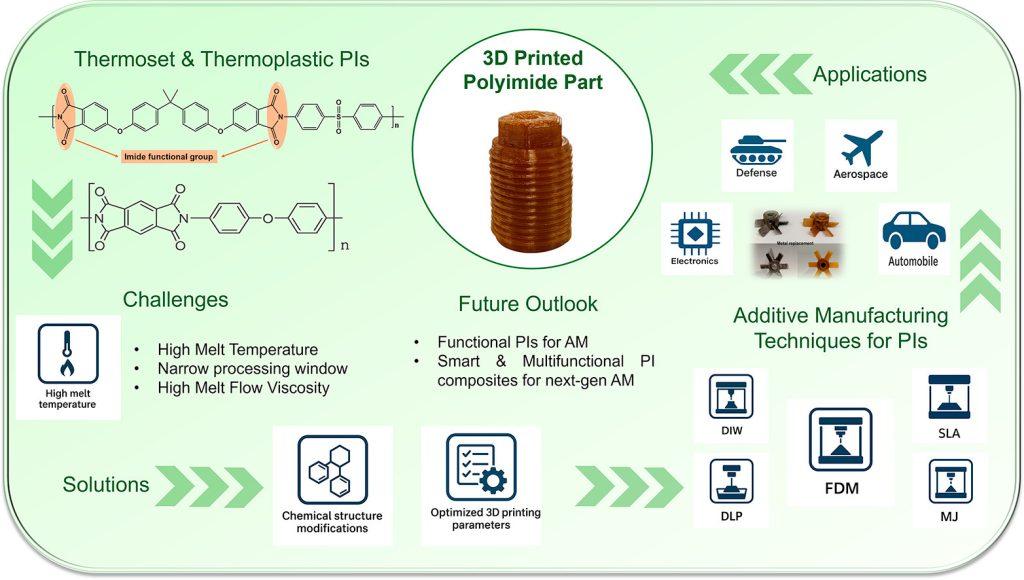

澳大利亚墨尔本皇家理工大学增材制造中心与印度CSIR国家化学实验室的研究团队近日在ScienceDirect上发表全面评述,系统梳理了聚酰亚胺增材制造领域的最新进展。这项与加济阿巴德科学创新研究院合作的研究,深入探讨了如何通过聚合物化学与加工策略的创新,实现传统因不溶、不熔及温域狭窄而难以加工的高性能聚酰亚胺的3D打印。

聚酰亚胺以其热稳定性、耐化学性与机械强度备受青睐,但其加工始终面临挑战。传统制造依赖可溶性聚酰胺酸前驱体的高温酰亚胺化工艺,而热塑性聚酰亚胺则需要精确控制粘度与加工温域。该评述指出,目前主要通过还原光聚合、材料挤出、直写成型与材料喷射四类增材制造路径,实现复杂结构、高温部件及多功能器件的聚酰亚胺制造。

光聚合技术开辟新径

还原光聚合是最早实现聚酰亚胺打印的技术路径。2017年3月3日同日发表的两项独立研究,分别通过数字光处理与掩模投影立体光刻技术实现聚酰亚胺3D打印。郭等人开发出基于6FDA与6FOHA单体经甲基丙烯酸缩水甘油酯修饰的无溶剂光固化聚酰亚胺低聚物,其甲基丙烯酸酯功能化树脂可在无需溶剂脱除的条件下实现紫外固化与高精度打印,所制微型滤油器展现出优异机械与热性能,完全适用于高温环境。

同期另一研究首次通过含丙烯酸酯侧基的聚酰胺酸酯前驱体,实现商业化聚酰亚胺(Kapton™)的掩模投影立体光刻打印。经溶剂脱除与350℃热酰亚胺化后,获得完全酰亚胺化结构(各向同性收缩率52%)。阿林顿团队后续将相同有机凝胶结构在1000℃热解,形成致密整体碳构件(线性收缩率约55%)。近年进展还包括自润滑轴承用聚酰亚胺/聚四氟乙烯复合材料、4D打印用形状记忆聚酰亚胺墨水,以及针对高粘度树脂的光聚合-直写成型复合工艺。

挤出打印聚焦热塑性体系

基于挤出的3D打印技术(包括熔丝制造与直接墨水挤出)主要聚焦ULTEM™ 9085、ULTEM™ 1010及EXTEM™ VH1003等热塑性聚酰亚胺体系。这些聚醚酰亚胺与聚酰亚胺共混物兼具可加工性与热强度,适用于航空航天部件。评述指出,打印方向对力学性能影响显著——ZX方向试样因层间结合弱化导致拉伸与弯曲强度下降,而水平打印部件则呈现更高压缩强度。320-340℃的喷嘴温度可平衡层间粘接与熔体粘度,温度过高易引发发泡与分层,过低则导致流动不充分。

连续纤维增强可进一步提升性能。叶等人研发的分离式连续碳纤维增强热塑性聚酰亚胺复合材料,其拉伸与弯曲强度较纯树脂分别提升214%与167%。其他研究通过优化喷嘴直径、干燥时间与冷却条件降低孔隙率并改善结合强度。基于ULTEM体系的研究系统探讨了填充路径、填充密度及打印后退火对强度与疲劳寿命的影响,碳纤维包覆ULTEM™ 9085与碳纤维填充ULTEM™ 1010均表现出更高刚度,而温度暴露与环境老化则会显著影响耐久性。这些成果共同确立了可重复力学性能的高温工程聚合物打印工艺窗口。

直写成型与紫外辅助固化

直写成型技术为加工聚酰亚胺浆料与前驱体墨水提供了灵活平台。通过剪切变稀配方,直写成型可在保持尺寸精度的前提下实现复杂几何构造。经直写成型与热酰亚胺化制备的聚酰亚胺/二氧化硅复合气凝胶,在-50℃至1300℃范围内展现热稳定性,兼具低导热系数与高阻燃特性。含甲基丙烯酸缩水甘油酯的无溶剂光固化梳形聚酰胺酸墨水收缩率低于6%,玻璃化转变温度达204℃。

水性聚酰胺酸盐凝胶通过水相溶胶-凝胶转变,为直写成型提供了更环保的加工路径。采用羟乙基甲基丙烯酸酯改性聚酰胺酸前驱体的紫外辅助直写成型技术,经阶梯式酰亚胺化后可获得高模量、低收缩的聚酰亚胺结构。其他创新包括电磁屏蔽效率达68dB的梯度导电MXene/碳纳米管/聚酰亚胺气凝胶、吸声系数峰值0.86的冷冻铸造辅助直写蜂窝聚酰亚胺气凝胶,以及摩擦增强型聚酰亚胺/二硫化钼复合材料、航空结构用二氧化硅填充热固性聚酰亚胺、高温部件用无溶剂聚酰胺-酰亚胺支架等。

材料喷射与复合增强

材料喷射技术已通过双马来酰亚胺前驱体及聚酰亚胺纤维复合材料的多射流熔融工艺获得探索。分子量689-5000 g/mol的双马来酰亚胺低聚物可通过光诱导环二聚反应快速紫外固化为交联热固性聚酰亚胺,表现出优异耐热性。在多射流熔融工艺中,短切聚酰亚胺纤维增强PA12基体相较纯PA12拉伸强度提升43%,弯曲强度提升46%。热重分析与差示扫描量热证实其分解温度与结晶度显著提高。沿打印方向的纤维排列形成各向异性增强,退火处理虽提升强度但因结晶度增加导致脆性上升。纤维含量超过10wt%会因孔隙率增加而降低可打印性。

挑战与未来展望

研究团队指出聚酰亚胺规模化增材制造仍存在多重挑战:超过350℃的高加工温度需要专用设备,高熔体粘度限制挤出系统流动性,吸湿性要求严格干燥控制以防孔隙产生,后处理酰亚胺化则易引发收缩与内应力。通过流变学优化、改进基板粘附性及温控舱室可有效抑制翘曲变形。可持续性也是关键议题,研究强调需要开发可回收热塑性聚酰亚胺体系及无溶剂或可解构化学路线,在保持性能的同时不损害稳定性。

展望未来,研究将聚焦功能化分子设计、形状记忆聚酰亚胺4D打印、聚酰亚胺与金属/陶瓷的复合结构集成等领域。人工智能驱动的材料设计与工艺优化有望加速配方研发进程。作者总结指出,化学设计与高温打印技术的结合将使聚酰亚胺成为航空航天、电子与能源领域中金属材料的可行替代品,通过增材制造技术彻底变革高性能聚合物制造范式。

224 0

登陆后参与评论

2026-01-30 10:54:10

2026-01-30 10:48:03

2026-01-29 10:25:48

2026-01-29 10:19:22

2026-01-29 10:14:49

2026-01-29 10:13:44

2026-01-29 10:12:43

2026-01-29 09:54:08

2026-01-28 08:54:00

2026-01-28 08:49:03

2026-01-28 08:47:02

2026-01-28 08:44:25