在微观尺度工作的科学家长期依赖单一主流制造技术构建复杂三维结构。双光子聚合技术使制造比人类发丝更细的物体成为可能,将精密制造推进至微纳尺度。

尽管该方法精度高,却将研究者局限在主要使用聚合物材料的范围内。这一限制约束了微观器件的功能潜力。医学、工程和机器人等领域的应用常需要金属、半导体或其他功能材料。然而迄今为止,将这些材料与复杂三维微结构结合仍难以实现。

来自德国马克斯·普朗克智能系统研究所和新加坡国立大学的研究团队近期报告了一种突破这些限制的新方法。该技术使得微纳尺度三维制造能够使用多种材料,突破了聚合物的局限,开辟了新的设计可能。

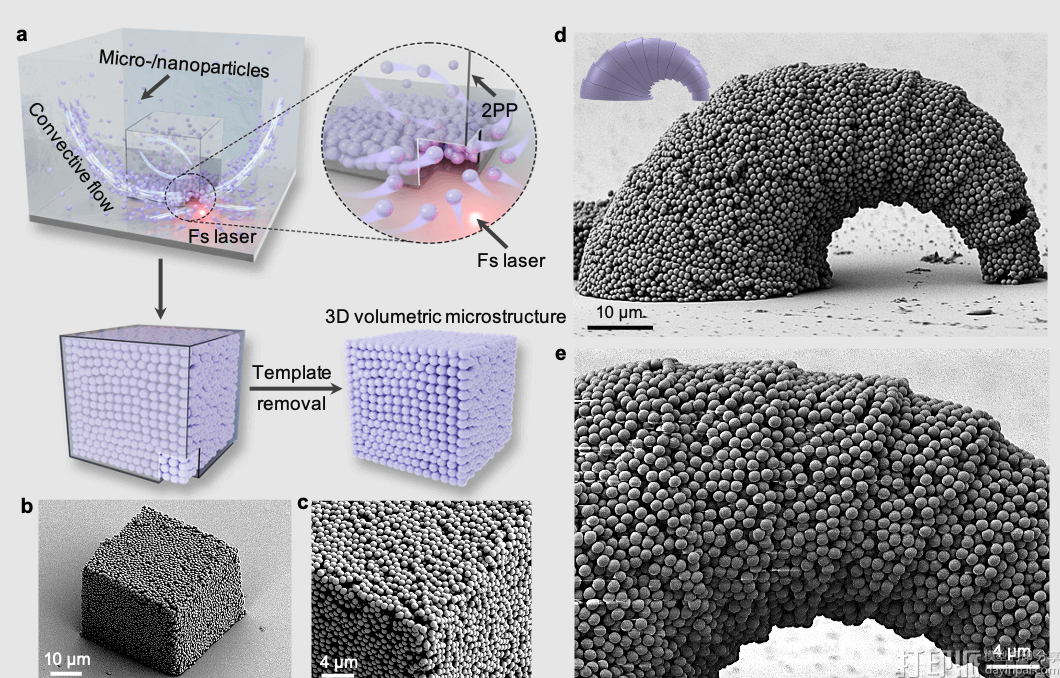

该技术基于光控流体组装原理,利用光控制液体内部流体运动。研究人员将微观颗粒悬浮于液体中,并将飞秒激光聚焦于精确位置。激光产生的局部温差驱动流体流动,引导颗粒向特定位置移动。科学家将激光定位在预制聚合物微模具的小开口旁,颗粒通过开口进入模具内部逐渐积累,形成固态结构。

研究共同通讯作者、新加坡国立大学助理教授张明超指出:"本研究的核心理念是精确操控光流体相互作用,引导多种微纳颗粒在受限三维空间内进行三维组装。"微模具决定最终几何形状,组装完成后通过后处理移除聚合物模具,得到完全由选定材料构成的自支撑物体。

激光驱动颗粒组装

激光并非通过化学键结合颗粒,而是依靠物理力稳定最终结构。研究人员实现了对颗粒运动轨迹与积累方式的高度控制。论文第一作者吕祥龙解释说:"飞秒激光诱导的局部温度梯度产生强流场,精确推动颗粒进入模板预定位置。"他在马克斯·普朗克智能系统研究所完成该研究,现于卡尔斯鲁厄理工学院从事博士后工作。

吕祥龙补充道:"模具可呈现任意形状:立方体、球体、新月形或其他形态。"移除模具后,组装颗粒仍保持原有形状与尺寸。范德华力使颗粒相互结合,无需化学键合即能保持结构机械稳定性。

微机器人与器件

为展示实际应用,团队制造了多个功能器件。包括在极窄通道内按尺寸分选颗粒的微型阀门,以及由多种材料构成的微机器人。这些机器人根据驱动方式呈现不同响应:部分在光照下运动,其他则对外部磁场产生反应。这种灵活性使设计者能在单一微观系统中集成多种功能。

马克斯·普朗克智能系统研究所物理智能部门负责人梅廷·西蒂表示:"光流体组装克服了传统双光子聚合的材料限制。我们的新技术允许用几乎任何材料构建微型三维物体。"该发现为微尺度机器人与先进微加工领域开辟了更广阔的可能性。

10 0

登陆后参与评论

2026-01-29 10:28:31

2026-01-29 10:27:05

2026-01-29 10:25:48

2026-01-29 10:24:37

2026-01-29 10:14:49

2026-01-29 10:13:44

2026-01-29 10:12:43

2026-01-29 10:11:11

2026-01-29 09:54:08

2026-01-28 08:54:00

2026-01-28 08:49:03

2026-01-28 08:47:02