据伊利诺伊大学厄巴纳-香槟分校消息,该校航空航天工程博士生伊万·吴与其导师、格兰杰工程学院杰夫·鲍尔开发出一种节能技术,可使二维平面复合材料在太空部署后自主变形为三维曲面结构。

此前低能耗变形方法产生的结构刚度不足,难以满足航天应用需求。吴与鲍尔在发表于《增材制造》期刊的研究论文中成功突破了这一限制,论文题为《通过增材制造与前沿聚合实现可编程形状形态发生复合材料的快速成型》。

技术突破核心

该技术融合两项关键进展:一是由贝克曼研究所合作研发的高效纯树脂体系,二是能够制造航天级复合材料的连续碳纤维3D打印机。打印过程中,每束细如发丝的碳纤维被沉积到打印平台上,经压缩后通过紫外线进行预固化。

打印完成的纤维结构随即被浸入液态树脂并冷冻保存。当需要三维结构时,仅需低能量热刺激即可激活固化树脂的化学反应,使平面复合材料弯曲成型。这种称为"前沿聚合"的工艺无需大型烘箱或高压釜,且同一微小热触发机制可激活任意尺寸的结构,为大型太空组件制造提供了可扩展方案。

攻克数学建模难关

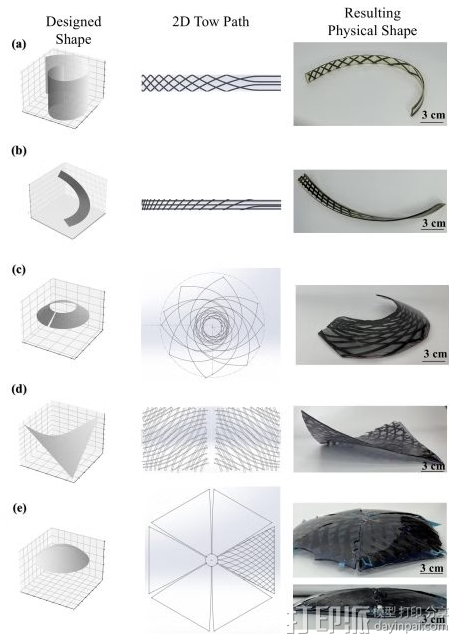

主要技术挑战在于解决"逆问题":如何确定生成目标三维形状所需的精确二维纤维排布图案。吴通过建立数学模型并编写控制代码,成功演示了五种形态的成型:螺旋圆柱体、扭转带、圆锥体、鞍形面和抛物面碟。其中抛物面碟尤其具有应用价值,它复现了可展开卫星天线所需的平滑曲率。

受折纸艺术启发的创新

受日本切纸艺术启发,吴通过可控弯曲而非折叠实现平滑曲面。为保障变形能力,复合材料采用较低的纤维体积分数,在柔韧性与刚度间取得平衡。尽管当前成型结构的刚度尚不足以直接用作太空承力部件,但研究人员提出可将变形后的形状作为可重复使用的模具,在轨道上制造高刚度复合材料。

吴指出,该材料与工艺同样适用于地球偏远环境的可展开结构制造。这项研究为未来太空制造提供了新范式,有望显著降低大型太空结构的发射成本与部署复杂度。

212 0

登陆后参与评论

2026-02-11 11:21:49

2026-02-11 11:14:02

2026-02-11 11:11:39

2026-02-10 12:44:08

2026-02-10 12:40:14

2026-02-09 11:58:43

2026-02-09 11:55:54

2026-02-09 11:53:46

2026-02-09 11:52:45

2026-02-09 11:46:44

2026-02-09 11:40:17

2026-02-09 11:38:33