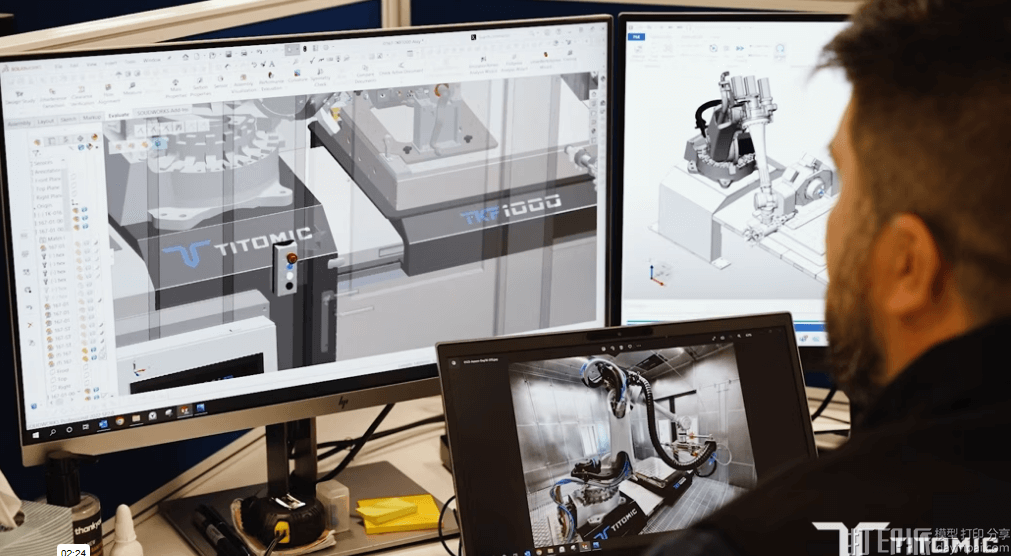

澳大利亚金属3D打印机制造商Titomic近日与伦斯勒理工学院达成合作,开展多阶段研发项目,评估冷喷涂增材制造技术用于锂离子电池电极生产的潜力。

当前大多数锂离子电池电极通过浆料基工艺生产,涉及活性材料混合、金属箔涂覆、干燥与辊压等步骤。这项获得美国国家科学基金会"纽约州北部能源存储引擎计划"支持的合作,旨在研究CSAM技术是否能够将电极粉末直接喷涂至铝箔或铜箔基材上。该技术无需溶剂、粘合剂及干燥步骤,与卷对卷制造环境高度兼容。

Titomic首席执行官兼董事总经理吉姆·辛普森表示:"通过将成熟的TKF冷喷涂技术应用于电池电极制造,Titomic正助力解决锂离子电池生产中长期存在的效率与可持续性挑战。这项进展不仅惠及客户,更支持全球向可再生能源与电气化转型。"

CSAM电极技术四阶段评估计划

该项目技术工作将分为四个阶段推进。首阶段开展材料可行性研究,重点将硅、钛酸锂、锰酸锂及磷酸铁锂等正负极粉末沉积到箔材基底上,随后通过微观与宏观表征分析沉积层,确定各材料体系的最佳喷涂参数。除常规电极材料外,冷喷涂技术还可支持具有更高理论能量密度的硅基复合负极研发。

随着研究推进,项目将进入筛选阶段并开发电极演示样品。这些样品将严格遵循行业标准设计,并通过电化学测试验证性能特征。实验室工作完成后,团队将部署集成于客户锂离子电池卷对卷产线的中试级冷喷涂工作站,在工业化生产环境中(而非实验室条件)评估该工艺。最终阶段将基于实验室与中试数据,深入分析技术可扩展性与生产成本。

3D打印电池性能突破

锂离子电池的3D打印技术能实现高度定制化与结构化电极设计,显著提升功率性能并创造新颖结构形态,在微型电池与结构储能领域展现广阔前景。

与此呼应,特拉维夫大学与拉斐尔先进防御系统的研究人员近期展示了全球首款完全采用按需喷墨3D打印技术制造的锂离子电池,逐层打印了正极、隔膜与负极。团队使用定制的磷酸铁锂正极墨水、多孔PVdF-氧化铝隔膜及石墨基负极墨水,通过可控喷嘴尺寸实现精确定位沉积。电化学测试显示其性能与传统电池相当,包括稳定循环、高库伦效率与有效离子传输,证明DoD打印是定制化微型储能设备的可行路径。

上月,电池3D打印专业公司Sakuu公布了其Kavian制造平台生产的锂离子电池电极最新性能数据,采用全干法打印工艺的电池展现出长循环耐久性。使用干法打印的镍钴锰三元正极与石墨负极制造的1Ah测试电芯,在1C倍率下经过4000次充放电循环后仍保持83%容量,优于常规商用NCM电芯。该成果在未使用新材料或额外优化条件下达成。Sakuu表示,与传统湿法工艺相比,Kavian平台支持多种电极化学体系的干法打印,同时能减少溶剂使用、降低排放、缩减工厂占地面积与生产成本。

227 0

登陆后参与评论

2026-01-30 11:15:30

2026-01-30 11:10:25

2026-01-30 10:59:09

2026-01-30 10:54:10

2026-01-30 10:48:03

2026-01-30 10:44:37

2026-01-29 10:25:48

2026-01-29 10:19:22

2026-01-29 10:14:49

2026-01-29 10:12:43

2026-01-29 10:11:11

2026-01-29 09:54:08