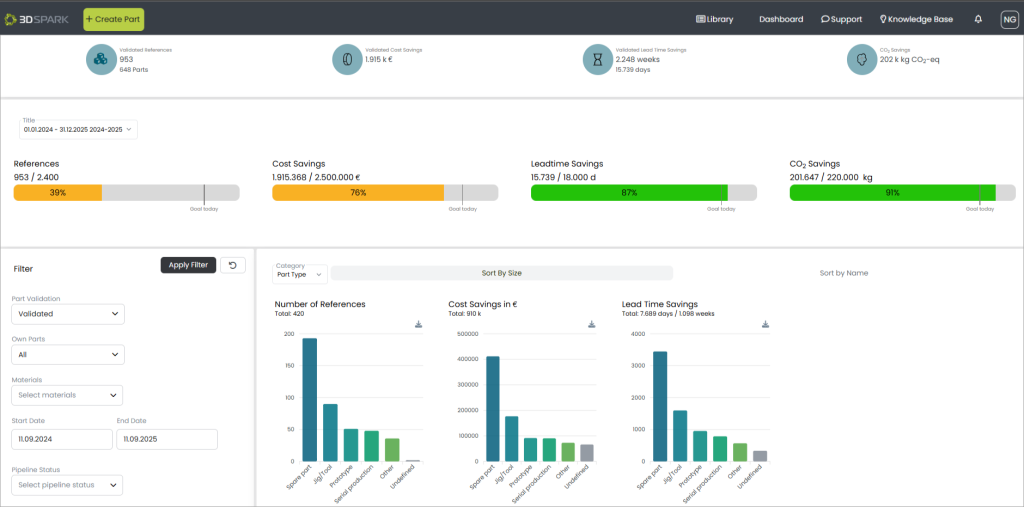

德国铁路运营商德国铁路公司(Deutsche Bahn,DB)已批准将3D Spark的二氧化碳报告工具用于备件生产,在验证其准确性后,将其集成到增材制造工作流程中。

这一决定反映了行业更广泛的转变,制造商正面临越来越大的压力,需要以更快的速度和更高的精度测量和披露排放量。

这种压力源于不断变化的监管环境。在欧洲,碳边境调节机制(CBAM)、《企业可持续发展报告指令》(CSRD)以及排放交易体系(ETS)等措施正在加强对工业排放的监管。

在美国,证券交易委员会(SEC)已提出新的气候披露规则,加利福尼亚州也推出了其气候问责一揽子计划。除了这些国家层面的努力外,包括温室气体核算体系(GHG Protocol)和科学碳目标倡议(SBTi)在内的全球标准也在为一致、透明的报告设定预期。

"在德国铁路实施3D Spark的二氧化碳平台带来了显著效益,它增强了我们推动可持续发展决策的能力。该工具能够基于高质量的估算,提供可靠、实时的二氧化碳报告,这支持了我们减少环境影响同时优化效率的承诺,"德国铁路增材制造负责人Arvid Eirich表示。

实现增材制造碳数据自动化

为了跟上步伐,德国铁路确定了三个优先事项:自动化评估每个3D打印部件的碳排放,确保排放数据能够指导制造技术的选择,以及简化报告流程,使合规要求不会拖慢决策速度。

事实证明,用传统方法实现这些目标很困难。诸如Sphera GaBi、Ecoinvent或SimaPro之类的生命周期评估(LCA)工具虽然能提供准确的结果,但每个案例需要专家投入约8小时,且3-5天后才能出结果。它们价格昂贵,需要专业培训,并且最初并非为增材制造设计,因此不适合日常生产需求。

3D Spark的平台旨在消除这些障碍。当团队上传CAD文件、PDF或元数据时,系统会同时评估可制造性、成本、交货时间和二氧化碳足迹。

排放量按材料、构建过程和后处理步骤进行细分。与传统工具不同,其计算是自动化的并实时提供,据报告精度为±10%。

对德国铁路而言,这意味着过去需要数天才能生成的碳数据现在可以即时获取,并直接集成到现有工作流程中。通过不再需要外部软件和顾问,公司降低了成本,同时让工程师能够在不断生产计划的情况下,权衡环境影响、技术可行性和成本。

该工具的采用有望提高运营效率和法规遵从性,同时推进公司更广泛的可持续发展承诺。

交通领域的可持续3D打印

交通领域的可持续增材制造通过仅使用所需材料生产轻量化、高效率的部件,来减少浪费和排放。如果运用得当,它还能通过本地化、按需生产和维修来增强循环供应链,从而降低运输影响并延长部件寿命。

两个月前,有消息宣布宝马集团正通过利用回收的3D打印废料生产功能工具和生产辅助设备来推进其循环经济。在其位于德国的增材制造园区及其他基地,剩余的粉末和废弃的部件被加工成用于FFF技术的线材和用于FGF技术的颗粒料。

这些材料随后被用于打印定制夹具和装配工具,例如转向杆导套、装饰板支座和磁性螺丝固定器,这些工具有助于提高效率、减少停机时间、降低成本并改善工作场所的人体工程学。该项目每年处理多达12吨废料,并在宝马全球工厂范围内标准化质量和培训。

2020年,跨国汽车制造商雷诺宣布在巴黎附近的弗林斯创建其"Re-Factory",这是一个致力于可持续汽车生产和循环经济实践的工厂。该基地被改造成一个用于车辆改装、材料回收的中心,并在原厂配件无法获得时提供3D打印备件。

该工厂围绕四个活动中心组织,目标是每年翻新超过45,000辆车辆,平均周转时间为6天,包括配备翻新电池的电动汽车。雷诺还设定了到2030年实现碳负平衡的目标,并建立了一个增材制造中心,用于备件原型制作和支持预测性维护应用。

521 0

登陆后参与评论

2026-01-30 11:17:29

2026-01-30 10:59:09

2026-01-30 10:54:10

2026-01-29 10:19:22

2026-01-29 10:14:49

2026-01-29 10:13:44

2026-01-29 10:12:43

2026-01-29 09:54:08

2026-01-28 08:54:00

2026-01-28 08:49:03

2026-01-28 08:47:02

2026-01-28 08:44:25